Bänder

Entdecken Sie die am häufigsten gestellten Fragen zu unseren vorkomprimierten und imprägnierten illbruck Bändern...

Was heißt BG1, BG2 und BGR?

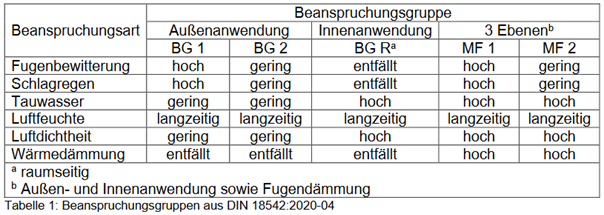

Imprägnierte Fugendichtungsbänder aus Schaumkunststoff werden in der DIN 18452 nach der Art und Größe der Beanspruchungen, denen sie im eingebauten Zustand ausgesetzt sind, in die diversen Beanspruchungsgruppen BG1, BG2 und BGR eingeteilt.

BG1 (Beanspruchungsgruppe 1) ist eine der Einstufungen, die ein Kompriband nach der komplexen Prüfung nach DIN 18 542, erreichen kann. Sie bestätigt die Eignung des Dichtbandes für frei bewitterte Anwendungen. Dabei ist die 600 Pa Schlagregendichtheit nur eine der Eigenschaften, die ein Dichtband benötigt, um nach BG1 eingestuft zu werden. Sie verlangt darüber hinaus u. a. Luftdichtheit, UV-Beständigkeit, Temperaturbeständigkeit bis 80 °C und Schwerentflammbarkeit des Dichtbandes.

BG2 (Beanspruchungsgruppe 2) bestätigt die Eignung für den Einsatz bei nicht frei bewitterten, d. h. verdeckten, Anwendungen. Hier ist laut DIN 18 542 eine Schlagregendichtigkeit von 300 Pa gefordert. U. a. auch eine Temperaturbeständigkeit bis 60 °C.

BG R (Beanspruchungsgruppe Raumseite) ist die Zertifizierung für luftdichte Bänder. Hier ist die Anforderung a < 0,1 m3/[h ⋅ m ⋅ (daPa)2/3]. Das sagt, dass Luftdichtheit dann gegeben ist, wenn weniger als 0,1 Kubikmeter Luft je Stunde und Meter Fuge bei 10 Pa Druck durch die Abdichtung kommt.

Was bedeutet die Bezeichnung MF1 und MF2?

Imprägnierte Multifunktionsfugendichtungsbänder aus Schaumkunststoff werden in der DIN 18452 nach der Art und Größe der Beanspruchungen, denen sie im eingebauten Zustand ausgesetzt sind, in die Beanspruchungsgruppen MF1 und MF2 eingeteilt.

Alle Multifunktionsfugendichtungsbänder müssen luftdicht sein (Innenseite) und gute Wärmedämmeigenschaften besitzen (Fugendämmung). Die Unterschiede liegen bei den Anforderungen an der Außenseite.

Die MF1-Bänder sind für frei bewitterte Anwendungen geeignet (600 Pa schlagregendicht, UV-beständig, temperaturbeständig bis 80°C und schwerentflammbar).

Die MF2-Bänder sind dagegen nur für verdeckte Anwendungen geeignet (300 Pa schlagregendicht, temperaturbeständig bis 60°C).

Wann benötigt man ein BG1 Band?

Dies richtet sich allein danach, ob Bänder später im eingebauten Zustand stärkerer oder geringerer Belastung durch Bewitterung ausgesetzt sind. Hier macht die DIN 18 542 klare Vorgaben. Bänder, die später frei bewittert werden, müssen die Kriterien der BG1 erfüllen. Sie haben somit auch einen Schlagregentest bis zu 600 Pa, UV-Beständigkeit sowie Schwerentflammbarkeit zu bestehen.

Nur in Bereichen mit geringer Witterungsbeanspruchung (z.B. Kopplungen / unter Verleistungen) ist ein Band entsprechend BG2 oder MF2 ausreichend, für welches lediglich eine Schlagregendichtigkeit bis 300 Pa vorgeschrieben ist.

Muss oder kann man einen Dichtstoff auf ein Fugendichtband aufbringen?

Grundsätzlich es möglich einen Dichtstoff auf ein Kompriband aufzubringen, sofern die Verträglichkeit zwischen den beiden Komponenten nachgewiesen ist (Systemkomponenten) und beide Komponenten den erforderlichen Anforderungen genügen (z.B. Bewegungsaufnahme). Dies wird z.B. bei Multifunktionsfugendichtungsbändern innen zur Verbesserung des Schallschutzes angewandt.

Bei Fugendichtbändern ist dies für die Außenanwendung nicht sinnvoll. Diese Bänder sind nach dem Prinzip „innen dichter als außen“ dampfdiffusionsoffen konzipiert. Eine Dichtstoffbeschichtung würde die Oberfläche des Bandes verschließen und somit die Entfeuchtung der Fuge stark erschweren, was sogar zu Anstauung der Feuchtigkeit in der Fuge und Folgeschäden führen kann.

Wann setze ich ein Band, wann eine Folie für die äußere Abdichtung ein?

Hauptkriterien für die Wahl der Abdichtungsart sind die Fugenbeschaffenheit, Konstruktionsart und Wasserbelastung.

- Fugenbeschaffenheit: Bänder benötigen ebenen und beinahe parallel verlaufende Fugenflanken sowie Fugenbreiten, die dem Einsatzbereich der Dichtband-Dimension entsprechen. Bei versetzten oder schräg verlaufen Flanken sind Folien besser geeignet.

- Bei frei bewitterten Anwendungen (UV-Beständigkeit; Sichtbarkeit) werden Bänder eingesetzt, da die Folien konstruktive Abdeckung benötigen.

- Bei Anschlusskonstruktionen, die zu häufigeren Wasserbelastungen durch anstauendes Wasser führen könnten, ist Folie geeigneter.

Wie ermittelt man die richtige Banddimension?

Ganz einfach: Mit unserem Tool zur Ermittlung von Banddimensionen.

Bei der Ermittlung gehen Sie wie folgt vor:

- Die abzudichtende Fugenbreite abmessen (nach dem Leitfaden zur Montage min. 8 mm).

- Die Banddimension so auswählen, dass das ermittelte Fugenmaß möglichst mittig im Anwendungsbereich des Bandes liegt, z.B. ermittelte Fugenbreite 8 mm = Bandbreite 7 –12 mm. So ist ausreichend Toleranz für eine Größenänderung der Fuge gegeben.

- Die Einbautiefe des Bandes in der Fuge sollte immer größer als die größte Fugenbreite sein. illbruck Bänder sind immer so konstruiert, am Beispiel Dimension 15/7-12. Wobei hier die Fugenbreite 7-12 mm ist und die Einbautiefe 15mm, also größer als die maximale Fugenbreite. Die Wahl der Fugentiefe richtet sich auch nach der Oberflächenqualität der Fugenflanken. Ist diese sehr grob oder rau (z. B. Putzoberfläche) kann ein breiteres Band (größere Einbautiefe) verwendet werden, als bei einer glatten Oberfläche.

Wie weit kann sich ein imprägniertes Band ausdehnen?

Die meisten Bänder dehnen sich mit der Zeit auf ein Vielfaches ihrer ursprünglichen komprimierten Dicke aus, was aber völlig irrelevant ist. Geht ein Kompriband über seinen angegebenen Anwendungsbereich hinaus auf, verliert das Band alle zugesicherten Eigenschaften und wird faktisch funktionslos. Deswegen sind die Bänder nur in den vom Hersteller vorgeschriebenen Einsatzbereichen zu verwenden, bei denen die jeweils erforderliche Bandkomprimierung gesichert ist.

Möchten Sie sicherstellen, dass Sie die richtige Dimension verwenden? Verwenden Sie unseren Bandkalkulator.

Was bedeuten MF1 und MF2 in Bezug BG1, BG2 und BGR?

Imprägnierte Bänder aus Schaumkunststoff werden in der DIN 18452 nach der Art und Größe der Beanspruchungen, die sie im eingebauten Zustand mindestens erfüllen müssen, in die diversen Beanspruchungsgruppen eingeteilt. Bei imprägnierten Fugendichtungsbändern sind es die Beanspruchungsgruppen BG1 und BG2 für Abdichtung außen sowie BGR für Abdichtung innen. BG1 und BG2 unterscheiden sich in den Leistungseigenschaften in Bezug auf Schlagregendichtheit, UV-Stabilität und weiteren.

Für Multifunktionsdichtungsbänder, die für die Drei-Ebenen-Abdichtung konzipiert sind, wurden in der Norm-Fassung von 2020 die Beanspruchungsgruppen MF1 (in etwa: BG1 + Fugendämmung + BGR) und MF2 (in etwa: BG2 + Fugendämmung + BGR) eingeführt. Wobei auch hier die größeren Leistungsreserven beim MF1 Band vorhanden sind.

Wie und wie lange kann ich Dichtungsbänder lagern?

Die Lagerzeit ist produktabhängig und liegt zwischen 12 und 24 Monaten. Sehen Sie sich dazu immer die technischen Datenblätter an. Bewahren Sie das Band in der Originalverpackung an einem kühlen, trockenen Ort bei einer Temperatur zwischen + 1 °C und + 20 °C auf. Ein gekühltes Band dehnt sich während der Verarbeitung auch langsamer aus. Lagern und transportieren Sie einzelne Rollen flach mit vollem Kontakt zum Untergrund. Lagern Sie die Kartons nur aufrecht (Rolle muss flach darin liegen).

Sind Dichtungsbänder UV-beständig?

Alle Bänder, die den Anforderungen gem. Beanspruchungsgruppe für frei bewitterte Anwendungen genügen (BG1 Fugendichtungsbänder und MF1 Multifunktionsdichtungsbänder) sind UV-beständig.

Können imprägnierte Dichtungsbänder bei niedrigen Temperaturen bzw. im Winter verwendet werden?

Die Temperatur, bei der imprägnierte Dichtungsbänder gelagert und verarbeitet werden, beeinflusst die Ausdehnung des Bandes. Imprägnierte Dichtungsbänder sind sehr gut für den Einsatz bei kaltem Wetter geeignet. Dadurch expandiert das Band langsamer, sodass Sie mehr Zeit haben, das Band zu verarbeiten.

Können imprägnierte Dichtungsbänder bei hohen Temperaturen bzw. im Sommer verwendet werden?

Imprägnierte Dichtungsbänder dehnen sich bei höheren Temperaturen schneller aus, was die Verarbeitungszeit einschränken kann. Ein gekühltes Band dehnt sich während der Verarbeitung langsamer aus. Wir empfehlen daher, das Band an einem kühlen und trockenen Ort bei einer Temperatur zwischen + 1 °C und + 20 °C zu lagern und zu transportieren.

Warum werden komprimierte Dichtbänder in verschiedenen Preisklassen angeboten?

Dichtbänder werden in diversen Leistungs- Preisklassen angeboten. Auch illbruck bietet hier mehrere Bandvarianten an. Die Premiumbänder werden sehr intensiv von externen Prüfinstituten wie die MPA Bau oder ift Rosenheim auf Herz und Nieren geprüft. Das ist auch wichtig, wenn sie in der Lebensdauer mit den hochklassigen Fensterelementen mithalten sollen. Vielfach erbringen diese Produkte auch viel bessere Leistungen als die momentanen Grenzwerte verlangen. Angesichts der immer häufigeren schlechten Wetterbedingungen sicherlich von Vorteil.

Dazu wird bei billigen Bändern oft weniger Material (z.B. eine kleinere Dimension) verwendet, womit gerade so die Dichtigkeit erreicht wird. Selbstverständlich, dass sich dies bei höheren Anforderungen und langen Lebensdauererwartungen nicht empfiehlt.

Mit dem Freibewitterungstest durch das MPA Bau Hannover stellt illbruck TP600 illmod 600 nun seit über 24 Jahren seine Leistungsfähigkeit live unter Beweis. Denn der Prüfkörper ist im Winter Schnee und Eis, im Frühling Blütenstaub sowie im Sommer brennender Hitze ausgesetzt. Die jährliche Überprüfung bestätigt die hohe Qualität der illbruck Bänder.

Daher geben wir unseren Premiumbändern TP600 illmod 600, TP652 illmod TRIO 750 und TP654 illmod TRIO 1050 das volle Vertrauen und statten es mit der 10-jährigen Funktionsgarantie aus.

Was sind Bänder/Kompribänder?

Mit dem allgemeinen Begriff Bänder oder Kompribänder sind imprägnierte Fugendichtungsbänder sowie Multifunktionsdichtungsbänder aus Schaumkunststoff benannt, die zur Abdichtung von Fugen der Gebäudehülle im Hochbau gem. DIN 18542 konzipiert sind.

Die Bänder bestehen aus offenzelligen Schäumen, wie z.B. Polyurethan (PU), die je nach zu erzielender Beanspruchungsgruppe und den geforderten Leistungseigenschaften hergestellt werden.